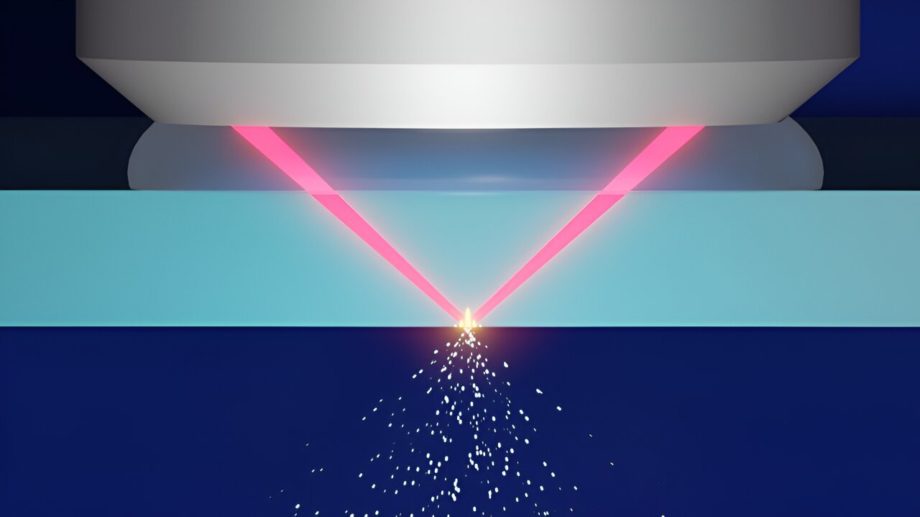

Концептуальная иллюстрация однократной лазерной обработки кольцевым радиально поляризованным лучом, сфокусированным на задней поверхности стеклянной пластины. Фото: Ю. Козава и др.

Фокусировка специального лазерного луча через прозрачное стекло может создать крошечное пятно внутри материала. Исследователи из Университета Тохоку сообщили о том, как использовать это небольшое пятно для улучшения лазерной обработки материалов, повышая разрешение обработки.

Их выводы были опубликованы в журнале Оптика Буквы.

Лазерная обработка, такая как сверление и резка, жизненно важна в таких отраслях, как автомобилестроение, производство полупроводников и медицина. Лазерные источники сверхкоротких импульсов с шириной импульса от пикосекунд до фемтосекунд позволяют осуществлять точную обработку в масштабах от микрон до десятков микрон. Но последние достижения требуют еще меньших масштабов, ниже 100 нанометров, чего существующие методы с трудом достигают.

Исследователи сосредоточились на лазерном луче с радиальной поляризацией, известном как векторный луч. Этот луч создает в фокусе продольное электрическое поле, образуя пятно меньшего размера, чем обычные лучи.

Ученые определили этот процесс как перспективный для лазерной обработки. Однако одним недостатком является то, что это поле ослабевает внутри материала из-за преломления света на границе раздела воздух-материал, что ограничивает его использование.

«Мы преодолели эту проблему, применив объектив с масляной иммерсией — что-то обычно встречающееся в биологических микроскопах — для лазерной обработки стеклянных подложек», — восклицает Юичи Козава, доцент Института междисциплинарных исследований перспективных материалов (IMRAM) Университета Тохоку и соавтор исследования бумага. «Поскольку иммерсионное масло и стекло имеют почти одинаковые показатели преломления, свет, проходящий через них, не преломляется».

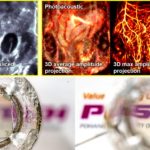

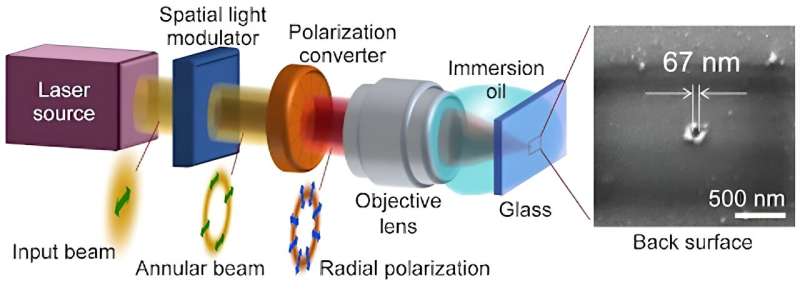

Изготовление абляционного кратера размером, соответствующим ~1/16 длины волны, путем однократного лазерного воздействия на тыльную поверхность стекла радиально поляризованным пучком кольцевой формы. Фото: Ю. Козава и др.

Дальнейшее исследование поведения радиально поляризованного луча при фокусировке кольцевой формы показало, что продольное поле значительно усиливается. Это усиление происходит из-за полного отражения при больших углах схождения на задней поверхности между стеклом и воздухом. Используя радиально поляризованный луч кольцеобразной формы, Козава и его коллеги создали небольшое фокусное пятно.

Оттуда они применили этот метод для лазерной обработки поверхности стекла ультракороткоимпульсным лазерным лучом. Одиночный выстрел преобразованного импульса на задней поверхности стеклянной подложки создал отверстие диаметром 67 нанометров, что составляет примерно 1/16 длины волны лазерного луча.

«Этот прорыв позволяет осуществлять прямую обработку материалов с повышенной точностью за счет усиленного продольного электрического поля», — добавляет Козава. «Он предлагает простой подход к реализации масштабов обработки ниже 100 нм и открывает новые возможности для лазерной нанообработки в различных отраслях промышленности и научных областях».

Больше информации:

Юкине Цуру и др., Лазерная нанообработка с помощью усиленного продольного электрического поля радиально поляризованного луча, Оптика Буквы (2024). DOI: 10.1364/OL.517382

Предоставлено Университетом Тохоку

Цитирование: Исследователи определяют новый метод повышения разрешения лазерной обработки (27 марта 2024 г.), получено 28 марта 2024 г. с https://phys.org/news/2024-03-method-boost-laser-solve.html.

Этот документ защищен авторским правом. За исключением любых добросовестных сделок в целях частного изучения или исследования, никакая часть не может быть воспроизведена без письменного разрешения. Содержимое предоставлено исключительно в информационных целях.